19872700032

19872700032

19872700032

19872700032

官方公告

官方公告 行业资讯

行业资讯 技术分享

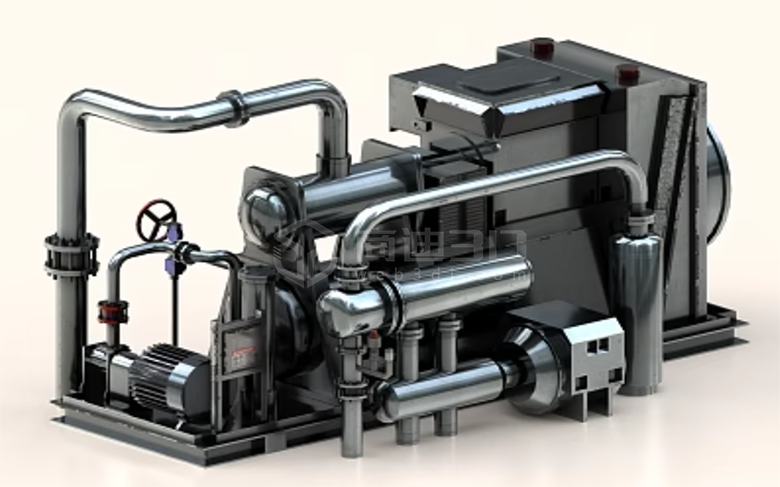

技术分享在现代工业设计领域,3D 建模技术的应用为压缩机的设计与开发带来了革命性的变化。从最初的概念构思到最终的可视化呈现,3D 建模贯穿了压缩机设计的全过程,并带来了诸多显著的好处。

在概念设计阶段,设计师可以利用 3D 建模软件将脑海中的想法迅速转化为初步的三维模型。这使得抽象的概念变得具体和可操作,有助于设计师更好地探索不同的设计方向和创新思路。通过在虚拟空间中对模型进行调整和修改,能够快速筛选出最优的概念方案,大大提高了设计的效率和灵活性。

在详细设计过程中,3D 建模的优势更加明显。可以精确地构建压缩机的各个零部件,包括气缸、活塞、连杆、曲轴等,并对它们的尺寸、形状、材质和装配关系进行细致的设定。这不仅能够确保设计的准确性,避免因尺寸误差导致的装配问题,还可以提前模拟零部件之间的运动干涉和力学性能,从而优化设计,提高压缩机的可靠性和性能。

对于压缩机内部复杂的流体流动和热力学过程,3D 建模结合仿真分析软件能够进行精确的模拟和预测。通过对气流、压力分布、温度变化等因素的分析,可以优化压缩机的气道设计、阀片结构等,以提高压缩效率、降低能耗和噪音。这种基于虚拟模型的性能优化方法,避免了大量的物理实验,节省了时间和成本。

在可视化方面,3D 建模为压缩机的展示和交流提供了极其生动和直观的方式。无论是向客户展示产品设计方案,还是与团队成员进行技术沟通,3D 模型都能够清晰地传达设计意图和细节。客户可以更直观地感受产品的外观和功能,提出更有针对性的需求和建议;团队成员之间也能够更准确地理解彼此的设计思路,减少误解和沟通障碍,提高协作效率。

3D 建模还有助于缩短产品的开发周期。在传统的设计流程中,需要制作物理样机来进行测试和验证,这往往需要耗费大量的时间和资源。而通过 3D 建模和仿真分析,可以在虚拟环境中对设计进行充分的验证和优化,减少了物理样机的制作次数和修改次数,从而加快了产品推向市场的速度。

此外,3D 建模为压缩机的后续维护和维修提供了便利。可以基于模型生成详细的维修手册和零部件图册,维修人员能够更清楚地了解压缩机的内部结构和拆卸安装顺序,提高维修的效率和准确性。

以某新型压缩机的设计为例,通过 3D 建模和仿真分析,成功优化了气缸的结构,使压缩效率提高了 10%,同时噪音降低了 8 分贝。在与客户的沟通中,3D 模型清晰地展示了产品的创新点和优势,赢得了客户的高度认可,加快了订单的签订。

综上所述,3D 建模在压缩机的设计过程中发挥了关键作用,从概念的产生到最终的可视化呈现,为设计人员提供了强大的工具和支持。它带来的好处包括提高设计效率和质量、优化产品性能、增强可视化效果、缩短开发周期、便于维护维修等。随着 3D 建模技术的不断发展和完善,相信它将在压缩机设计及其他工业领域中发挥更加重要的作用,推动行业不断创新和进步。