19872700032

19872700032

19872700032

19872700032

官方公告

官方公告 行业资讯

行业资讯 技术分享

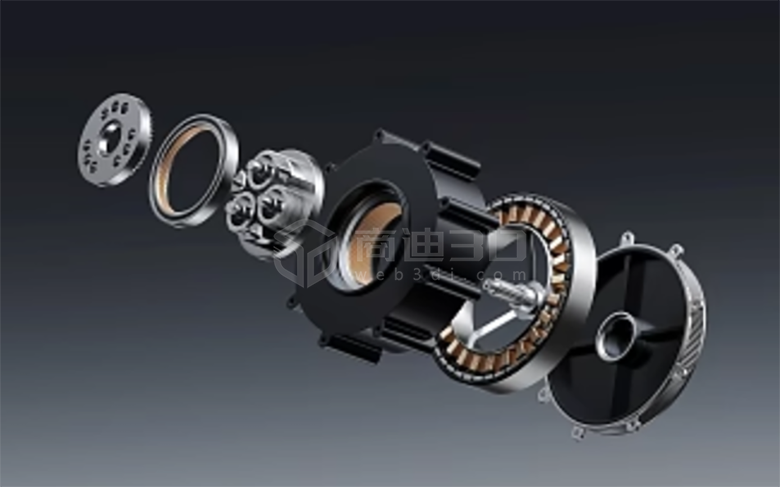

技术分享在机械产品设计中,装配干涉是最常见却最难察觉的隐患之一。传统2D图纸依赖工程师经验预判零件空间关系,但复杂设备(如液压系统、精密仪器)的零件堆叠往往存在视觉盲区,导致试制阶段才发现碰撞问题。据统计,设计失误导致的返工占产品开发成本的20%-30%,而采用设备爆炸图可视化3D建模+空间干涉自动检测技术,可将此类成本直接归零。

传统检测依赖物理样机试装,耗时且成本高昂。而基于设备爆炸图可视化3D建模的解决方案,通过以下技术实现设计阶段的全自动干涉筛查:

三维数字化装配仿真

将CAD模型按真实装配顺序生成爆炸图,动态模拟零件拆装路径,提前暴露干涉风险。

案例:某汽车变速箱设计中,3D模型发现壳体螺栓孔与传动轴间隙仅差0.5mm,传统检测无法识别。

算法驱动的干涉扫描

通过碰撞检测算法(如Ray Casting、Voxel Grid),以0.01mm精度扫描零件表面接触情况,标记红色预警区域。

支持多层级嵌套零件检测(如发动机缸体内部17层组件)。

动态公差叠加分析

融入GD&T(几何尺寸与公差)标准,模拟加工误差累积对装配的影响,避免“纸上可行,实装失败”。

1. 设计阶段:拦截失误,缩短开发周期

传统方式:试制→发现问题→返工→再试制,循环耗时2-4周。

3D建模检测:设计完成后1小时内生成检测报告,拦截率100%。

某航空液压阀案例:通过爆炸图3D建模,提前发现阀杆与壳体干涉,避免模具重制损失¥120万。

2. 生产阶段:减少试装成本,提升首次通过率

物理样机试装次数从平均3次降至0次,单台设备节约工时¥800-¥1500。

电子元器件行业:PCB板与外壳的3D干涉检测使SMT贴片错误率下降92%。

3. 维修阶段:优化拆装路径,降低人力依赖

爆炸图直观展示零件拆装顺序,维修手册可视化后,技师培训时间缩短70%。

某工业机器人厂商反馈:3D维修指南使现场故障恢复时间从4小时压缩至30分钟。

4. 协同设计:打破部门壁垒,减少沟通成本

3D模型可叠加标注、批注,设计-生产-质检部门实时同步修改,避免“信息差”导致的返工。

实现空间干涉自动检测需满足三大条件:

高精度建模:支持微米级零件建模(如齿轮啮合面、密封圈曲面)。

智能检测插件:集成干涉分析、公差仿真功能的CAD平台(如SolidWorks Simulation、PTC Creo)。

云端协作:支持多终端访问,确保异地团队实时查看最新模型。

推荐方案:

中小型企业:Autodesk Fusion 360(性价比高,云协作便捷)。

大型制造企业:Siemens NX(全生命周期管理,适配PLM系统)。

在“智能制造”浪潮下,设备爆炸图可视化3D建模已从“可选技术”变为“必争高地”。它不仅消除设计失误的经济损失,更通过数字化重构产品开发流程,让企业在激烈竞争中抢占“零缺陷”的先机。未来,随着AI与3D建模的深度融合(如生成式设计+干涉预测),设计效率的提升空间将进一步被释放。