19872700032

19872700032

19872700032

19872700032

官方公告

官方公告 行业资讯

行业资讯 技术分享

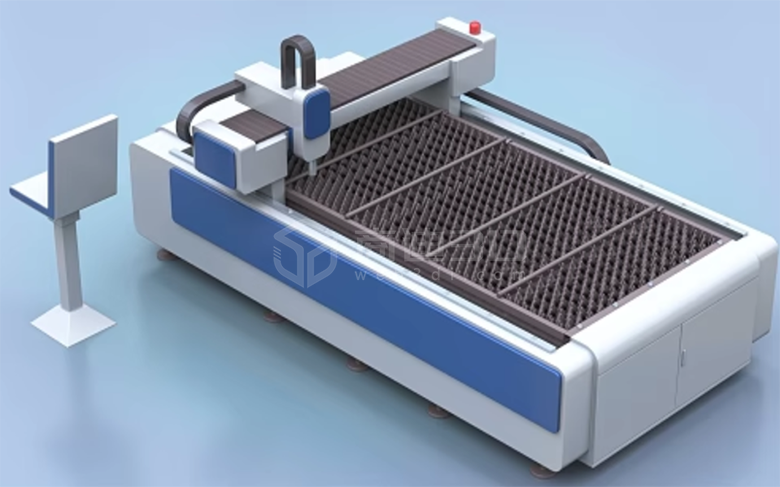

技术分享在现代制造业的舞台上,激光切割机无疑是一颗璀璨的明星。然而,随着工业需求日益复杂和精细化,传统的激光切割技术面临着诸多挑战。而3D建模技术的融入,正为激光切割机的未来开辟出全新的发展路径,尤其是在实现实时模拟与精准修正方面展现出巨大的潜力。

3D建模首先为激光切割带来了前所未有的可视化体验。通过创建精确的3D模型,操作人员能够在切割之前就对整个切割过程有一个清晰、直观的认识。就像是在正式演出之前进行一场完美的彩排。这种实时模拟功能可以准确地展示激光切割的路径、切割深度、以及切割顺序等关键要素。以汽车制造中的零部件切割为例,复杂的零部件形状可能存在许多弯曲、凹陷和不规则的表面。利用3D建模的实时模拟,工程师可以看到激光如何在这些复杂的表面上进行切割操作,提前发现可能出现的问题,如切割头与工件的碰撞风险或者切割不完全的区域。

在实现精准修正方面,3D建模的优势更是不可小觑。由于3D模型包含了工件详细的几何信息,当模拟过程中发现切割偏差时,可以迅速进行修正。例如,如果在模拟中发现激光切割的轨迹偏离了预定的线路,技术人员可以在3D模型上直接调整切割参数,如激光功率、切割速度等。然后,系统会根据新的参数重新模拟切割过程,直到达到理想的切割效果。这种基于3D建模的精准修正,大大提高了激光切割的精度。对于航空航天等对精度要求极高的行业来说,哪怕是微小的切割误差都可能导致严重的后果,3D建模的精准修正能力能够确保每一个零部件的切割都符合严格的质量标准。

而且,3D建模技术还可以与传感器和反馈系统相结合。在激光切割过程中,传感器可以实时监测切割的实际情况,如切割温度、切割深度等数据,并将这些数据反馈到3D模型中。这样,3D模型就可以根据实际情况进行动态调整,实现真正意义上的实时精准修正。例如,当切割过程中因为材料的不均匀性导致切割深度出现偏差时,3D模型可以及时调整激光的功率和切割速度,确保切割深度始终保持在预定的范围内。

从长远来看,3D建模在激光切割机中的应用将不断推动激光切割技术向智能化、自动化方向发展。随着人工智能和大数据技术的不断发展,3D建模将能够更好地学习和分析大量的切割数据,进一步优化实时模拟和精准修正的能力。例如,通过对历史切割数据的分析,预测不同材料和形状的工件在切割过程中可能出现的问题,并提前在3D模型中进行修正。

3D建模在激光切割机中的应用,特别是在实现实时模拟和精准修正方面,为激光切割的未来带来了无限的可能。它不仅提高了切割的精度和效率,还降低了生产成本和风险,将在更多高端制造领域发挥不可替代的作用。