19872700032

19872700032

19872700032

19872700032

官方公告

官方公告 行业资讯

行业资讯 技术分享

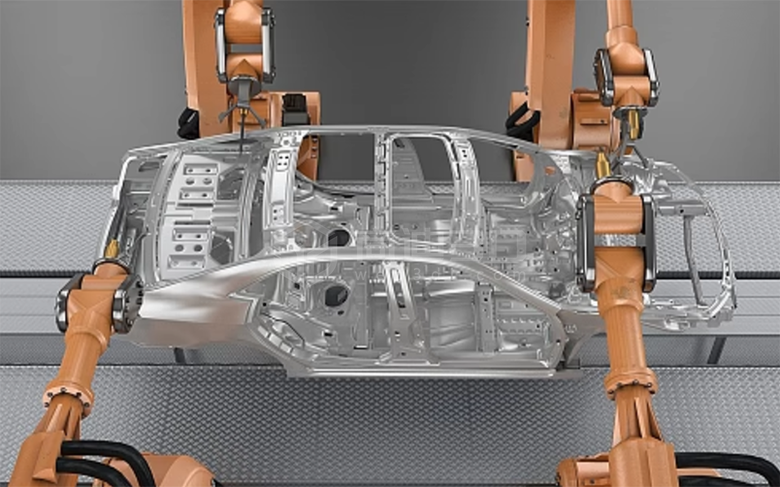

技术分享在汽车制造的宏大版图中,冲压工艺犹如基石般重要。从汽车最初的概念设计到最终的量产下线,冲压工艺的精准性和高效性是打造优质汽车的关键。而如今,3D建模技术的兴起正在彻底改变汽车冲压工艺,特别是通过实现实时动态仿真,为汽车制造带来前所未有的变革。

在概念设计阶段,3D建模技术就像是设计师手中的魔法棒。它允许设计师们精确地创建汽车冲压部件的三维模型,这些模型包含了部件的详细几何形状、材料特性等重要信息。例如,设计师可以轻松地设定高强度钢或者铝合金等不同材料的参数,为后续的冲压工艺分析奠定基础。这种数字化的模型创建相比传统的手绘设计或者二维CAD设计,更加直观、准确,能够让不同部门的人员在同一平台上对设计方案进行评估和优化。

当进入到冲压工艺的规划环节,3D建模的优势进一步凸显。借助强大的计算能力,3D建模软件可以对汽车冲压模具进行细致的建模。这些模具模型能够模拟真实的冲压过程,包括模具的开合动作、与冲压材料的接触等。通过实时动态仿真,工程师可以观察到冲压过程中材料的流动情况。就像拥有了一双透视眼,能够看到金属板材在模具的挤压下如何变形,是否会出现起皱、破裂等缺陷。这是因为3D建模中的算法可以根据材料的力学性能,如弹性模量、屈服强度等,精确地计算出材料在不同冲压阶段的应力和应变分布。

在冲压速度方面,3D建模的实时动态仿真也发挥着关键作用。汽车冲压工艺往往需要高速进行以提高生产效率,但是过快的速度可能会导致冲压质量下降。通过3D建模,工程师可以模拟不同冲压速度下的工艺效果。比如,在模拟100次/分钟的冲压速度时,如果发现某个部位的材料出现过度拉伸,就可以及时调整速度参数,然后再次进行仿真,直到找到最佳的冲压速度,确保冲压件的质量和生产效率的平衡。

随着汽车冲压工艺从试生产向量产的过渡,3D建模的实时动态仿真依然不可或缺。它可以对整个冲压生产线进行模拟,包括冲压设备、传送装置等的协同工作。这有助于提前发现生产线上可能存在的物流拥堵、设备故障等问题。例如,如果发现某个冲压机与后续的传送装置之间的衔接存在时间差,导致冲压件堆积,就可以对生产线的布局或者设备的运行时间进行调整。

从成本控制的角度来看,3D建模实现的实时动态仿真大大减少了试错成本。传统的汽车冲压工艺开发中,需要制作大量的物理模具进行试验,一旦出现问题,模具的修改成本高昂。而3D建模的仿真可以在虚拟环境中反复测试不同的设计方案和工艺参数,只有在确保无误后才进行实际的模具制作和生产,从而避免了不必要的资源浪费。

在汽车冲压工艺从概念到量产的漫长旅程中,3D建模实现的实时动态仿真就像是一座桥梁,连接着创意与现实、设计与生产。它不仅提高了汽车冲压工艺的质量和效率,还降低了成本,让汽车制造企业在激烈的市场竞争中更具优势,引领汽车制造迈向更加智能化、高效化的未来。